利用しているサービス:

Visual Inspection AI、Cloud Storage、Container Registry

AI による外観検査システムで製品の製造工程における不具合検出の検証を実施

日立製作所の大みか事業所では、発電・送配電システムや鉄道運行管理システム、上下水道監視システム、製鉄所の生産システムなどといった社会インフラや産業分野向けの情報制御システムの製造・運用保守を行っています。日立製作所のシステムづくりの中核を担う大みか事業所では、IoT やデータ分析ノウハウを駆使して新たなビジネスの創出を目指す一方で、様々な社会課題の解決に向けた先進的な取り組みも実施しています。そのひとつが「大みかグリーンネットワーク」です。これは、大みか事業所がハブとなって地域やサプライチェーンを繋げるネットワークを構築し、社会全体のカーボン ニュートラルの達成を目指す活動です。大みか事業所自体がそのための実証実験のフィールドとなって環境負荷軽減や生産改革に向けた様々な検証を行っており、その結果を地域やサプライヤーに共有していきます。

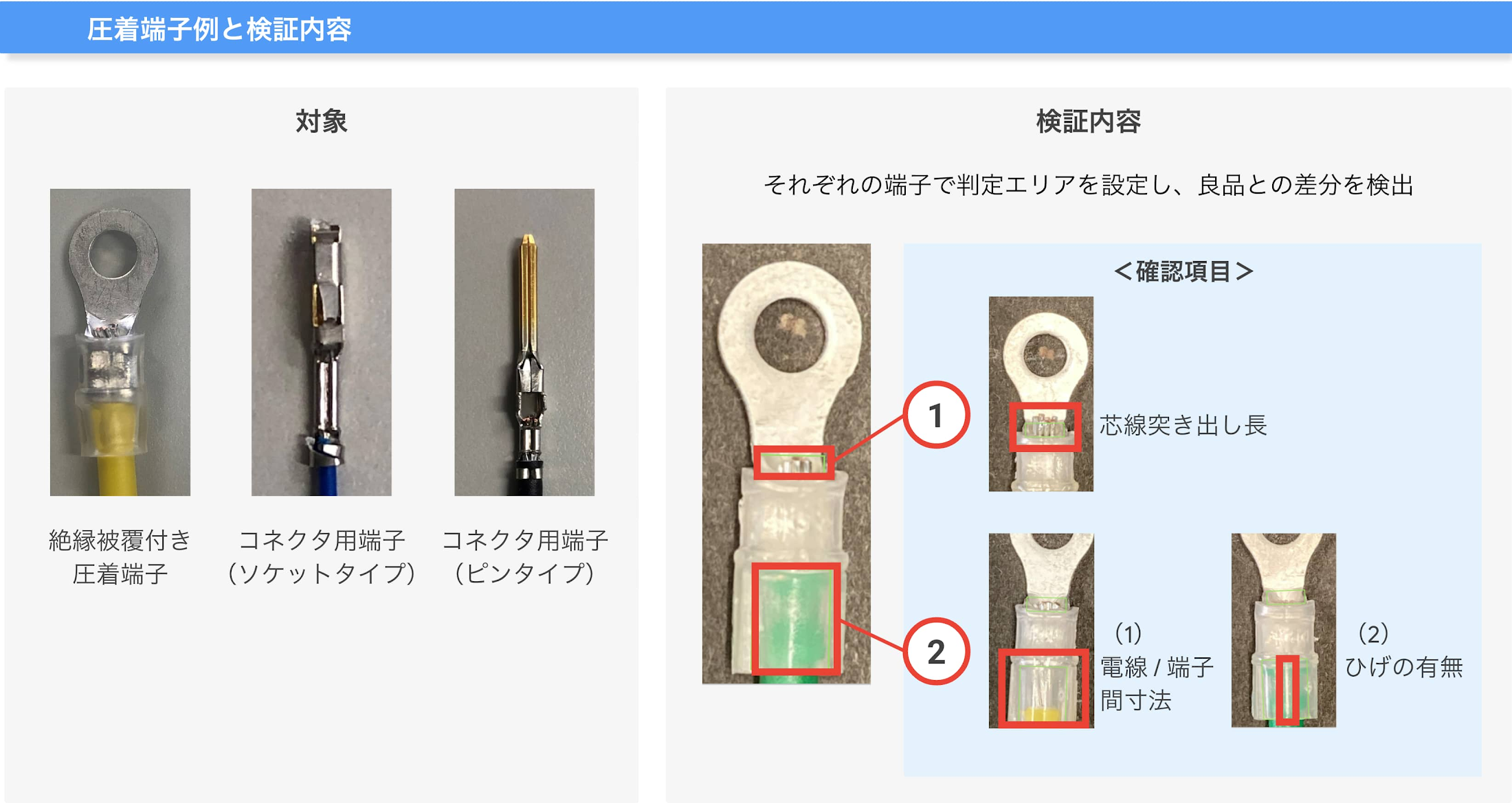

検証の対象となったのは、制御盤の組み立てに使用する電線の接続端子の圧着作業です。端子圧着の良否判定は、現在は人による目視で行っていますが、検査に時間がかかることや、ヒューマン エラーが防ぎ切れないことなどが問題になっていたと、生産統括本部 モノづくり統括設計部 技師の高垣 昌之氏は語ります。

「当社の製造している制御盤は、1 度納入したらそのまま 10 年以上使われるような性質のものなので、接触不良などの不具合が起こらないように接続端子の品質管理には非常に気を遣っています。そのような中で、目視での検査というのは工数もかかりますし、どれだけ慎重にやってもミスを完全に防ぐことはできないという問題もあります。また、目視検査は社内資格を保有した作業員しか担当できず、今後の人材確保や世代交代なども考えると特定の人だけに依存するという体制は見直さなければならないという課題意識もありました。」

「一言に端子の圧着と言っても、ずっと同じものを同じように検査しているわけではなくて、例えば端子の形状や大きさ、ケーブルの太さなど、いろいろな要素でチェックする際の見え方が全然違ってきます。それらを正確に見極めるにはベテランの目が必要になるわけですが、AI であれば人の感覚に似た結果を出してくれるのではないかという期待がありました。」

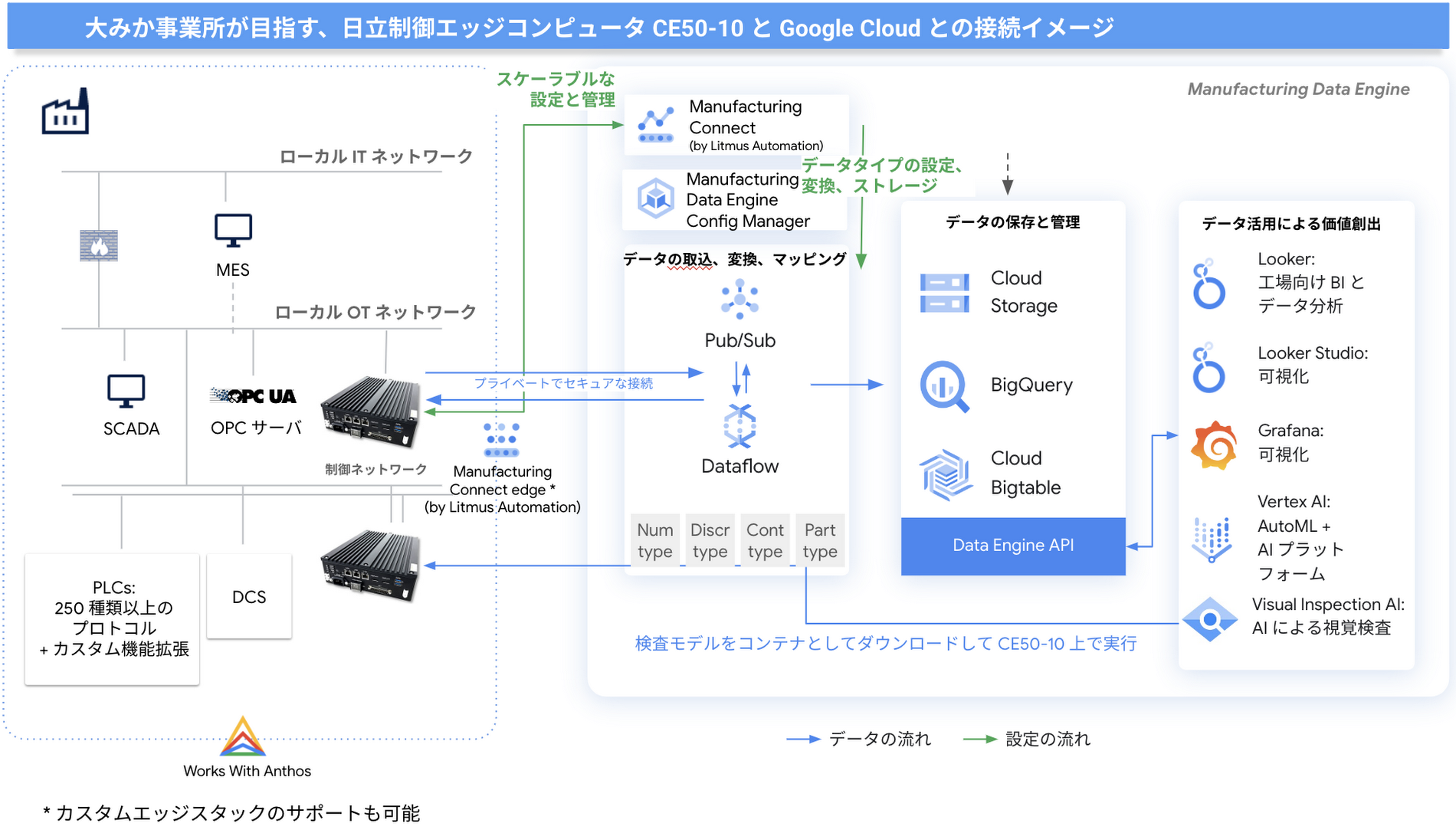

日立製作所では、AI を用いた制御が可能な日立制御エッジコンピュータ CE50-10 や、AI による外観検査アプリケーションによって、エッジ端末を使って AI で画像認識を行い品質管理に利用するソリューションを提供しています。しかし実際の現場にこれらのソリューションを導入する場合には、それぞれの顧客に合わせて個別に学習モデルを構築する必要があるため、さまざまな工場に広く展開するのは難しいという問題がありました。「この学習モデルを構築する部分を柔軟にして、もっと汎用的に導入できるようにしたいと考えたときに、クラウド サービスを活用するという選択肢が生まれました」とシニアストラテジスト 博士(工学)の入江 直彦氏は説明します。

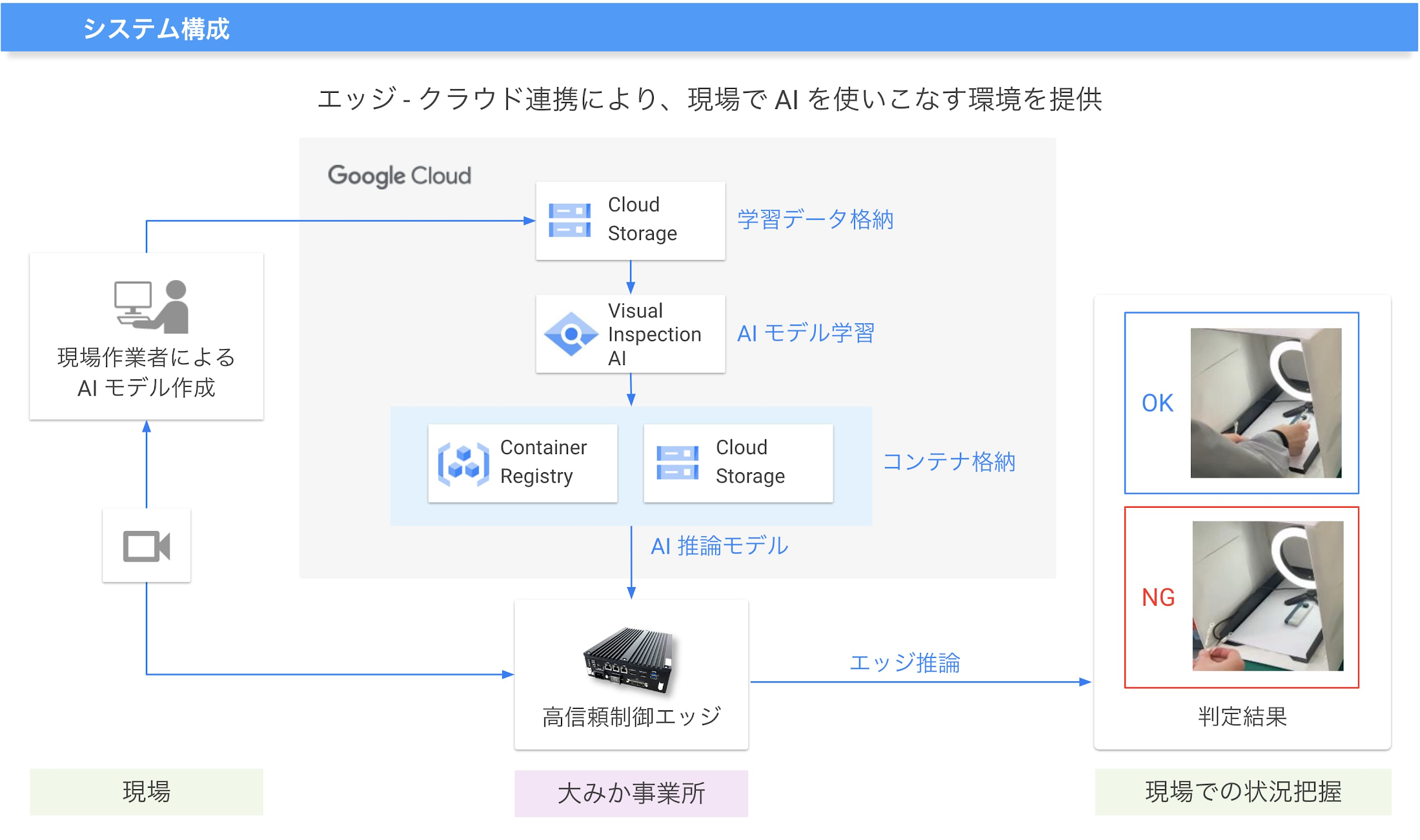

外観検査システムの構成を考える際には、「製造の現場で使える AI」を強く意識したと入江氏は語ります。

「一般的な AI サービスの場合、学習モデルを作成するにはさまざまなパターンを含んだ大量の画像を用意した上で、検査の内容ごとに時間をかけて検出の精度を高めるチューニングを行う必要があります。しかし実際には、工場の現場に AI のプロが常駐して学習モデルのチューニングを行うというのは現実的ではありません。そのため、現場のオペレータでも手軽に使いこなすことができる AI サービスが必要だと考えていました。Google Cloud の Visual Inspection AI であれば少ないサンプル画像から簡単に外観検査向けの学習モデルを構築できると聞いて、これを日立制御エッジコンピュータ CE50-10 と組み合わせれば理想的なシステムを構築できると判断しました。」

大みか事業所 制御装置生産ライン

100 枚程度のサンプル画像で学習モデルの作成が可能、現場のオペレーションの中で「十分に使いこなせる」と実感

今回の外観検査システムでは、部品の傷などの検出に Visual Inspection AI の Cosmetic Inspection を、部品が正しく接着できているかどうかの検査に Visual Inspection AI の Assembly Inspection を利用しています。現場のエッジコンピュータと Google Cloud は VPN で接続し、学習の元になるサンプル画像のアップロードや、それを元に Visual Inspection AI が作成した学習モデルのダウンロードなどを行います。

「トータルで 5、600 枚ほどの画像を作って、そのうちの 100 枚程度を実際に使用しました。AI と聞いてどこか難しいというイメージがあったのですが、実際にやってみたら Visual Inspection AI のコンソール上のちょっとした操作だけで使えてしまい、率直に言って簡単だと感じました。これならば製造現場のスタッフも十分に使いこなせるという実感が得られました。」

実際の現場のオペレーションの中に組み込むためには何が必要かを確認することも PoC の重要な目的だったと齋藤氏は説明します。

「製造ラインは緻密な計算の下で構成されていて、どの工程にどれくらいの時間をかけるのかなどが厳密に決まっています。その中のどこに機械を入れて、どのタイミングで写真を撮って検査するのかなどを考えて運用設計を行う必要があります。技術検証に止まらず、どういう運用だったら製造ラインが成り立ち、どのような効果が見込めるかという仮説を立てた上で、それを実際に検証することができたのは非常に大きな成果でした。」